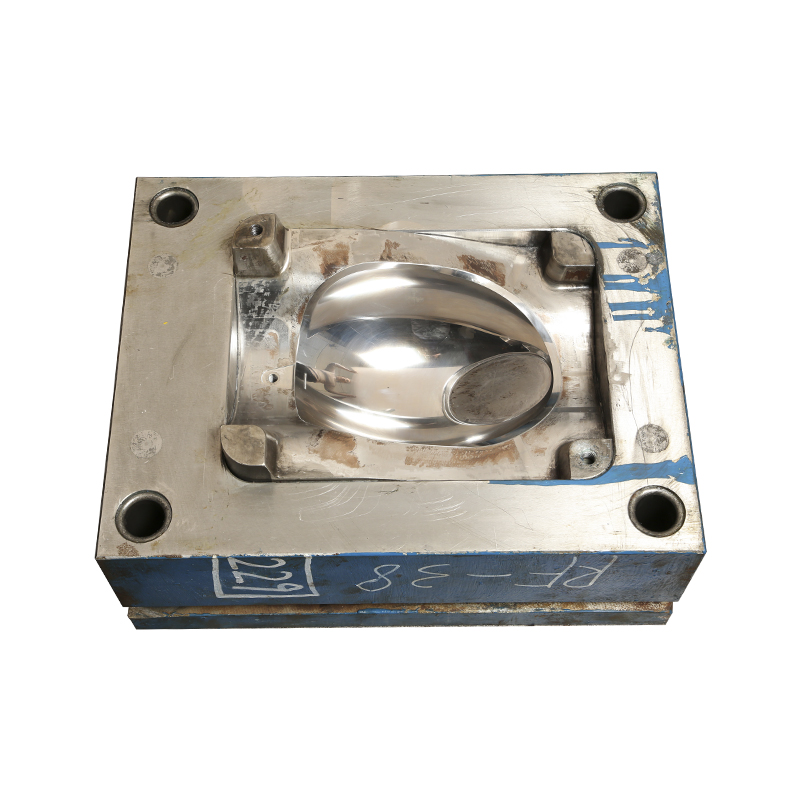

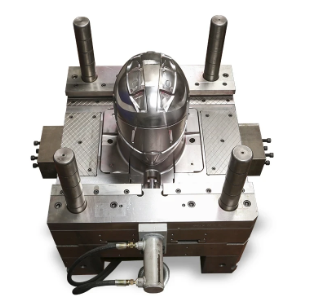

Ищете идеальную форму для изготовления защитных очков? В этом руководстве мы рассмотрим все аспекты, от выбора подходящего материала до оптимизации процесса литья под давлением, чтобы вы могли производить высококачественные и надежные защитные очки.Что такое форма для изготовления защитных очков?Форма для изготовления защитных очков – это специальное приспособление, используемое в процессе литья под давлением для придания пластику нужной формы и создания линз и оправ защитных очков. Качество формы напрямую влияет на качество готовых изделий.Типы форм для изготовления защитных очковСуществует несколько типов форм для изготовления защитных очков, каждый из которых предназначен для различных видов очков и объемов производства:Одноместные формы: Подходят для небольших объемов производства или прототипирования.Многоместные формы: Используются для массового производства, позволяя изготавливать несколько деталей одновременно.Формы с горячим каналом: Обеспечивают более равномерное распределение температуры и уменьшают отходы материала.Формы с холодноканальной системой: Более простые и дешевые в изготовлении, но могут приводить к большему количеству отходов.Материалы для изготовления форм для изготовления защитных очковВыбор материала для формы для изготовления защитных очков – критически важный аспект. Наиболее распространенные материалы включают:Сталь: Обладает высокой прочностью и долговечностью, идеально подходит для больших объемов производства. Различные марки стали, такие как P20, 718H, S136, используются в зависимости от требований к износостойкости и коррозионной стойкости.Алюминий: Легче стали и обладает хорошей теплопроводностью, что сокращает время цикла литья. Подходит для небольших объемов производства.Бериллиевая медь: Обладает высокой теплопроводностью и прочностью, используется для изготовления вставок в формы для улучшения охлаждения.Процесс изготовления форм для изготовления защитных очковПроцесс изготовления форм для изготовления защитных очков включает несколько этапов:Проектирование: Разработка 3D-модели формы с учетом геометрии очков, требований к литью и усадке материала.Изготовление: Фрезеровка, электроэрозионная обработка (EDM) и шлифовка деталей формы.Сборка: Сборка всех компонентов формы и проверка ее работоспособности.Испытания: Проведение пробных литьевых циклов для выявления и устранения дефектов.Факторы, влияющие на выбор формы для изготовления защитных очковПри выборе формы для изготовления защитных очков необходимо учитывать следующие факторы:Объем производства: Определяет тип формы (одноместная или многоместная) и материал.Тип пластика: Различные пластики требуют разных температур и давлений литья, что влияет на выбор материала формы.Сложность геометрии очков: Сложные формы требуют более точной обработки и использования специальных технологий.Бюджет: Стоимость формы зависит от материала, сложности конструкции и объема производства.Оптимизация процесса литья под давлениемДля получения качественных защитных очков необходимо оптимизировать процесс литья под давлением. Важные параметры, на которые следует обратить внимание, включают:Температура расплава: Поддерживайте оптимальную температуру расплава для обеспечения хорошей текучести пластика.Давление впрыска: Регулируйте давление впрыска для заполнения формы без дефектов.Время выдержки под давлением: Обеспечьте достаточное время выдержки под давлением для компенсации усадки материала.Температура формы: Контролируйте температуру формы для равномерного охлаждения и предотвращения деформаций.Популярные материалы для защитных очковНаиболее часто используемые материалы для изготовления защитных очков включают:Поликарбонат (PC): Обладает высокой ударопрочностью и прозрачностью, идеально подходит для линз.Полиамид (PA): Прочный и устойчивый к химическим веществам, используется для изготовления оправ.Термопластичный полиуретан (TPU): Гибкий и эластичный, используется для изготовления мягких элементов оправ.Выбор поставщика форм для изготовления защитных очковВыбор надежного поставщика форм для изготовления защитных очков – важный шаг. Обратите внимание на следующие критерии:Опыт работы: Поставщик должен иметь опыт в изготовлении форм для защитных очков.Технологическое оснащение: Поставщик должен обладать современным оборудованием для проектирования и изготовления форм.Контроль качества: Поставщик должен проводить строгий контроль качества на всех этапах производства.Отзывы клиентов: Изучите отзывы других клиентов о работе поставщика.Таблица: Сравнение материалов для форм для изготовления защитных очков Материал Преимущества Недостатки Применение Сталь (P20, 718H, S136) Высокая прочность, долговечность, износостойкость Более высокая стоимость, больший вес Массовое производство Алюминий Легкий, хорошая теплопроводность, более низкая стоимость Меньшая прочность и износостойкость Небольшие объемы производства, прототипирование Бериллиевая медь Высокая теплопроводность, прочность Более высокая стоимость Вставки для улучшения охлаждения Советы по уходу за формами для изготовления защитных очковПравильный уход за формами для изготовления защитных очков продлит их срок службы и обеспечит стабильное качество продукции:Регулярная чистка: Очищайте форму после каждого цикла литья для удаления остатков пластика и смазки.Смазка: Смазывайте подвижные части формы для обеспечения плавного хода.Хранение: Храните форму в сухом и чистом месте, чтобы предотвратить коррозию.Техническое обслуживание: Регулярно проводите техническое обслуживание формы для выявления и устранения дефектов.R&K Mold: Ваш надежный партнер в производстве форм для изготовления защитных очковЕсли вам нужна высококачественная и надежная форма для изготовления защитных очков, обратитесь в R&K Mold. Мы предлагаем полный спектр услуг, от проектирования до изготовления и испытаний форм, и гарантируем высокое качество нашей продукции.ЗаключениеВыбор подходящей формы для изготовления защитных очков – ключевой фактор успеха в производстве высококачественных и надежных защитных очков. Учитывайте все факторы, описанные в этом руководстве, и выбирайте надежного поставщика, чтобы обеспечить стабильное качество продукции и оптимизировать процесс литья под давлением.